3.2. 1970~1990년: 안전관리 시스템의 시작

3.2.1. 사고 이론이 안전관리 시스템 발전에 미친 영향

하인리히(Heinrich, 1959)의 사고 연쇄 모델 이후, 다양한 사고 원인 및 예방 이론이 업데이트되었다.

주요 사고이론:

- 하든(Haddon, 1973)의 에너지 전달 이론(Energy Transfer Theory)

- 닐슨(Nielsen, 1974)의 원인-결과 및 사고 결과 분석 모델(Cause-Effect and Consequence Model)

- 버드(Bird, 1974)의 손실 통제 관리 가이드(Management Guide to Loss Control)

위험을 통제하고 사고를 예방하기 위해, ‘장벽(Barrier)’ 개념이 도입되었으며, ‘Barrier’는 하든(Haddon, 1973)이 제시한 10가지 안전 대응 전략(Safety Countermeasures) 중 하나였다.

키소르(Kysor, 1973)는 안전관리 시스템 개념을 처음 제안하였으며, 애덤스(Adams, 1976)는 직장에서 발생하는 사고는 경영 구조(Management Structure), 조직의 목표(Objectives), 그리고 운영 방식(Operations)이 계획되고 실행되는 방식에서 비롯된다고 하였다. 위버(Weaver, 1980)는 다양한 안전 관리 및 사고 예방 시스템을 비교·평가하였으며, 덴튼(Denton, 1980)과 사아리(Saari, 1984)는 사고 예방 모델과 안전관리 시스템 프로세스의 흐름도를 개발하였다. 이를 통해 사고 원인 및 예방 이론이 안전관리 시스템 프레임워크로 발전하였다.

3.2.2. 시스템 안전, 사회-기술적 개념, 시스템 이론의 역할

1970~1990년대 동안, 시스템 안전 기법은 위험요소를 분석, 식별 및 시각화하는데 활용되었으며, 안전관리 시스템 개발초기에 기여하였다.

시스템 안전 기법 예시:

- 국제원자력기구(IAEA)의 원자력 발전소 건설 허가 기준(General Design Criteria for Nuclear Power Plants Construction Permits, Seth, 1971)

- NASA의 연구개발 운영 시스템(R&D Operating System, Connors & Maurer, 1975)

사회-기술적 개념은 1949년 Tavistock 연구소에서 영국 석탄 광산(Coal Mining) 산업을 대상으로 수행한 첫 번째 현장 프로젝트에서 처음 등장했으며, 조직 설계 및 경영 시스템에서 사회적 요인과 기술적 요인을 함께 고려하는 방식으로 안전관리 시스템 연구에 도입되었다.

시스템 이론은 안전관리 시스템에 접근 방식(Approach), 기제(Mechanism) 및 구조(Structure)를 제공하였으며, 1986년 시스템 이론을 기반으로 한 사이버네틱스를 안전 관리 시스템과 결합하여 시스템 분석 및 선호도 종합 기법이 적용되었다.(Kuhlmann, 1986)

3.2.3. 전문 기관과 안전 관련 법규의 발전

1970~80년대 안전관리 시스템이 보다 광범위한 관심을 받게 되었는데, 첫번째로 다양한 안전 전문 기관이 설립되었다.

- 미국: 산업안전보건청(OSHA, Occupational Safety and Health Administration, 1970년 설립)

- 영국: 보건안전청(HSE, Health and Safety Executive, 1974년 설립)

이 기관들은 법률 및 규정을 발표하고, 사고 및 사건 데이터를 수집하며, 안전 관리에 대한 인식을 높이는 역할을 수행했다.

두번째로 이탈리아 세베소 참사(Seveso Disaster, 1976년)와 영국 파이퍼 알파 사고(Piper Alpha Disaster, 1988년) 같은 대형재난은 안전 법규의 발전을 촉진시켰다.

세번째로 ILO(국제노동기구), ISO(국제표준화기구), HSE(영국 보건안전청) 등에서 안전관리 시스템 관련 규정을 발표하여 1990년대 후, 안전관리 시스템 표준이 점점 정립되었다.

3.3. 1990년대 이후: 안전관리 시스템의 발전

3.3.1. 다학문적 기법(Multi-Disciplinary Techniques)과 모델(Modeling)의 발전

1990년 이후, 안전관리시스템은 보다 정교하고 다학문적인 접근 방식을 통해 발전하였다. 새로운 **기술(Techniques), 감사 도구(Audit Tools), 그리고 국제 표준(Standards)**이 도입되면서, 안전관리 시스템 모델은 단순한 사고 발생 과정 설명을 넘어, 종합적인 시스템으로 발전하였다.

BowtieXP, AcciMap, Storybuilder 등은 산업 사고 및 위험 요소를 체계적으로 분석하는 그래픽 도구(Graphical Tools) 역할을 수행하였으며, 직업 안전 및 보건(OHS) 시스템에 특화된 감사 도구 등장(Emmett & Hickling, 1995; Gay & New, 1999; Lindsay, 1992; Redinger & Levine, 1998)하여 잠재적 위험을 정량적으로 계산할 수 있는 방법을 제공하였다.

3.3.2. 경영 요인(Management Factors) 연구

1990년 이후, 심리학, 사회학, 조직 관리 요인이 안전 관리 성과 및 위험에 미치는 영향 연구 증가(Bellamy et al., 2008; Bottani et al., 2009; Makin & Winder, 2009; Øien, 2001; Skogdalen & Vinnem, 2011)하였으며, 라스무센(Rasmussen, 1997)은 사회-기술적 요인을 위계적 시스템(Hierarchical System)으로 정리하였다.

또한, 안전관리 시스템에서 인간 행동의 중요성이 대두됨(Bellamy, 1994; Ranney, 1994; McCafferty, 1995)에 따라, 새로운 방법과 기법이 안전관리 시스템 내 인간 요인을 모델링하는 데 활용되었다.(Mearns et al., 2003; Khan et al., 2006; Baranzini & Christou, 2010; Koornneef et al., 2010).

4. 안전관리 시스템 모델링

4.1. 안전관리 시스템 모델의 범주

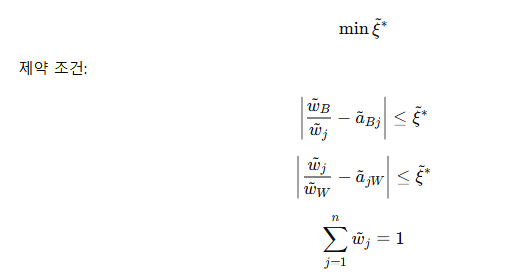

안전관리 시스템은 본질적으로 사고 및 사건의 발생과 이를 예방하는 방법에 의해 모델이 형성됨

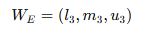

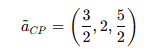

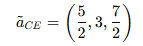

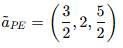

[SMS 모델 구성 요소]

- 사건 모델 → 사고 시나리오 제공

- 사고 원인과 결과의 관계를 설명

- 확률 분석을 통해 위험 수준 평가

- 위험 요소에 대한 위험 목록을 출력

- 사건 모델 + 장벽 → 확장된 사고 모델

- 입력: 위험

- 출력: 장벽 기능 및 위험 평가

- 장벽은 위험 통제 기능을 가지며, 이는 경영 시스템과 직접 연결됨

- 사건 모델 + 장벽 + 경영 시스템 → 안전관리 시스템의 완전한 모델

- 입력: 장벽

- 출력: 안전 성과

- 경영 시스템은 장벽을 관리하고 안전 성과를 조정하는 역할을 수행

4.2. 사건 – 사고 이론 및 모델

사고 모델은 사고의 원인과 그 이후의 사건을 설명하며, 특정 위험을 설명하는 사고 시나리오 개발에 활용되는데, Kjellén(2000)은 사고 개념을 다음 네 가지 측면으로 분류하였다.

- 손상/손실

- 부상 및 사망, 물질적 및 경제적 손실, 기업 평판 등 포함

- 사건

- 유형: 낙상, 미끄러짐, 폭발 등

- 원인: 기계, 차량, 도구 등

- 위험한 조건

- 결함이 있는 도구, 불안전한 설계, 작업장 정리 미흡 등 포함

- 불안전한 행동

사고 모델은 사고 원인을 밝히는 것뿐만 아니라, 방어 기제 형태의 예방 통제 기능도 수행하는데, 논문에서는 4가지 주요 사고 모델 그룹을 소개되었다.

- 단순 연쇄 & 복합 연쇄

- 역학 & 에너지 전달

- 단순 시스템 & 사회-기술적 시스템 & 복합 시스템

- 인간 요인 & 행동 & 의사결정

4.2.1. 단순 연쇄 및 복합 연쇄 모델

단순 연쇄 모델은 사고를 "일련의 사건 또는 상황이 축적된 결과"로 설명하는 은유적 개념이며(Toft et al., 2012, p. 3), 대표적인 단순 연쇄 모델로 하인리히(Heinrich, 1931)가 제안한 도미노 모델(Domino Model)과 버드(Bird, 1974)의 손실 통제 이론(Loss Control Theory)이 있다.

[하인리히의 5단계 사고 연쇄 모델] [버드의 5단계 사고 연쇄 모델]

1. 유전적 요인 및 사회적 환경: 성격적 결함 1. 통제 부족(Lack of Control) – 경영의 책임

2. 개인의 과실: 유전적 또는 후천적 결함 2. 근본 원인

3. 불안전한 행동 및 물리적/기계적 위험 3. 즉각적 원인

4. 사고 발생 4. 사고 발생

5. 부상 5. 부상/손실

이후, 1970~80년대에 애덤스(Adams, 1976)는 도미노 모델을 수정하면서 '운영 오류' 개념을 유지하고, '전술적 오류' 개념을 추가하여 복합 연쇄 모델을 제안하였으며, 하인리히(Heinrich, 1980)는사고 발생 임계값 개념을 도입하여 계단식 원인-결과 연쇄 모델을 제안하였다. 1990년대에 우리가 잘알고 있는 리즌(Reason)의 스위스 치즈 모델(Swiss Cheese Model)이 제안되었으며, 보리스(Borys, 2001)는 사고를 단순한 연쇄적 과정으로 설명하면서, 이를 시간 축(Time Line) 개념으로 구조화하여 일반화된 시간 연쇄 모델을 제안하였다.

4.2.2. 역학 및 에너지 전달 이론

역학이론:

서치먼은 사고를 역학적 관점에서 분석하며, 사고 발생 과정을 아래와 같은 4가지 주요 요소(Four Key Elements)로 설명하는 사고 모델을 제안하였으며,

1. 소인적 특성

- 사고를 겪을 가능성이 높은 개인 또는 그룹의 특성

- 예: 연령, 성별, 건강 상태, 경험

2. 상황적 특성

- 사고가 발생하는 특정 환경 또는 상황 요인

- 예: 작업 조건, 날씨, 장비 상태, 작업 강도

3. 사고 조건

- 고를 직접 유발하는 즉각적인 조건 또는 요인

- 예: 안전 장비 미사용, 기계 오작동, 부주의

4. 사고 결과

- 사고 발생 후 나타나는 결과 및 영향

- 예: 부상, 사망, 경제적 손실, 환경 피해

사아리(Saari, 1986)는 사고 예방 연구에서 아래와 같이 역학적 접근법이 활용되는 세 가지 주요 목적을 제시함

1. 사람들이 사고를 겪는 분포와 사고 발생률 분석

2. 사고의 원인 요인 식별

3. 사고 예방을 위한 서비스 기획, 실행, 평가에 필요한 데이터 제공

에너지 전달 이론:

깁슨(Gibson, 1961)은 "모든 위험이 에너지와 관련되어 있으며, 예상치 못한 에너지(파괴적인 에너지 원, 필수적인 에너지가 부족)의 전달 또는 방출이 실제 사고를 유발한다."라는 에너지 전달 개념을 최초로 제안하였으며, 존슨(Johnson, 1973) 은 에너지 전달 개념과 장벽 개념을 결합하여 ‘에너지-장벽 트리(Energy and Barrier Tree)’ 모델을 개발하여 MORT 모델의 기초 가 되었다. 결론적으로 에너지 전달이론은 취약한 대상의 경우 위험한 에너지원으로부터 격리하여야 한다는 이론이다.

4.2.3. 단순 시스템 및 복합 시스템

안전 관리 시스템은 단순한 프로세스에서 시작해 점점 더 복잡한 구조로 발전해 왔습니다.

1. 단순 시스템:

- 시스템의 목표에 초점을 맞추거나, 시스템 제어 개념과 안전 기능을 통합하는 방식

- 인간-기계 시스템(Man-Machine System) 개념또는 공학적 기법을 경영 제어에 적용하는 방식으로 연구됨.(예: 피렌체(Firenze, 1971)의 인간-기계 시스템 개념, 쿨만(Kuhlmann, 1986)의 사이버네틱스(Cybernetics) 개념, 헤일(Hale, 1997)의 SADT(Structured Analysis and Design Technique) 기법)

2. 복합 시스템:

- 사고 예방과 위험 통제뿐만 아니라, 시스템 복잡성이 증가함에 따라 비선형적 사고 모델을 도입하여,

- 다양한 변수와 상호작용을 고려하는 동적 시스템(Dynamic System) 접근 방식으로 발전(예: STAMP 모델)

4.2.4. 인간 요인, 행동 및 의사결정

사고 연구에서 사고 원인을 단순 기계적 문제로만 보지 않고, 인간의 행동 및 의사결정 과정도 중요한 요소로 분석함.

1. 그린우드 & 우즈(Greenwood & Woods, 1919)의 사고 성향 이론

- 특정 개인은 사고에 더 취약함

- 사고 발생 확률과 관련된 3가지 가설 제안

2. 리즌(Reason, 1990b)의 연구

- 인간 행동 오류와 조직적 사고 개념 도입.

- 행동 기반 안전(Behaviour-Based Safety, BBS) 관리 도입 → 안전 전략의 핵심 요소로 자리 잡음

3. 서리 모델의 의사결정 모델

- 위험 및 손상/피해 발생 과정 설명(지각→ 인지 과정 → 생리적 반응)

- 화학 산업 사고 분석에 결정 트리(Decision Tree) 활용 (McNutt & Gross, 1989)

4.3. 확장 모델 – 장벽 및 관리 시스템

사고 이론과 모델은 안전 관리의 기초를 형성하므로, 사고 모델을 기반으로 한 장벽 모델 및 관리 모델을 논의하는 것은 아주 중요함

안전 장벽은 일반적으로 사고 모델의 확장으로 간주되며, 대표적인 모델은 아래와 같다.

-

- MORT(Management Oversight and Risk Tree)

- Tripod Beta

- Bowtie 모델 등

그러나, 장벽의 개발, 구현, 유지관리 및 업데이트는 체계적인 관리를 필요로 함

4.3.1. 장벽은 원치 않는 사건을 예방

장벽은 사고 모델과 안전 관리 시스템을 연결하는 핵심 요소(사고 예방, 위험 통제, 결과 완화)로 작용하며, 원치 않는 사건의 발생을 막고, 위험을 제어하며, 사고가 발생하더라도 피해를 최소화하는 역할을 수행함

장벽의 형태:

- 물리적 개입(Physical Interventions) → 예: 보호 장비, 안전 벽

- 절차적 장벽(Procedural Barriers) → 예: 작업 지침, 교육 훈련

(Reason, 2000)은 Tripod Beta 및 스위스 치즈 모델에서 장벽이 여러 계층으로 작용하며, 장벽이 실패하는 원인을 설명하였으며, (Duijm, 2009)은 Bowtie 모델에서는 다양한 유형의 장벽을 추가하여 사고를 방지하는 방법을 구체적으로 제시함

일반적으로 위험은 시나리오(Scenario) 내에서 정의되며, 다음과 같은 요소로 구성됨.

1. 부정적 결과의 심각도

2. 사고 경로에서 원치 않는 사건이 발생할 확률

안전장벽은 이러한 위험을 두 가지 방식으로 위험을 완화(Mitigate)할 수 있음:

1. 원치 않는 사건 발생 가능성을 낮춤

2. 손실의 심각도를 줄임

4.3.2. 관리 모델의 본질

안전 관리 시스템은 관리 요소를 통해 장벽을 '완성'하는 역할을 수행함. 즉, 장벽(Barriers)이 적절히 작동할 수 있도록 필요한 자원(Resources)과 통제(Control)를 제공하는 것이 핵심.

위험, 장벽, 관리 시스템 간의 관계를 체계적으로 분석한 MORT 모델에서는 안전 관리를 다음 세 가지 핵심 요소로 구분함

- 특정 제어 요인

- 관리 시스템 요인

- 가정된 위험

Guldenmund et al. (2006)는 Bowtie 확장 모델 기반 관리 모델을 제시

- 7가지 관리 요소를 '전달 시스템(Delivery Systems)'이라 정의

- 이를 통해 장벽을 식별, 구현 및 지원하는 역할 수행

4.3.3. 안전 관리 모델의 계층 구조

주요 안전 관리 모델에서 계층 구조를 포함

- Waring의 SMS 모델

- Rasmussen의 사회-기술 모델(Socio-Technical Model)

- Leveson의 STAMP 모델

이러한 모델은 조직 관리 시스템을 기반으로 하며, 다음과 같은 구조를 가짐

1. 전략적 수준(Strategical Level) → 조직의 안전 목표 설정

2. 조직적 수준(Organisational Level) → 안전 규정 및 절차 관리

3. 운영적 수준(Operational Level) → 실질적인 안전 활동 수행

제어 루프(Control Loop)와의 결합:

- Waring 모델: 제어, 모니터링, 커뮤니케이션, 실행 단계를 포함

- STAMP 모델: 운영 수준(Operational Level)에서의 제어 루프(Control Loop) 강조

- Guldenmund 모델: SADT 기법을 활용하여 장벽 및 관리 기능 모델링

4.3.4. 안전 관리에 영향을 미치는 요인

사고 연구(Accident Research)는 조직 안전 관리에 중요한 정보를 제공

1. 인간 요인

2. 조직적 요인

3. 성과 영향 요인

일반적인 안전 관리 연구 과정:

1. 조직 모델 또는 요인 식별

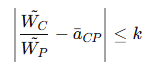

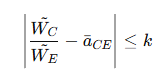

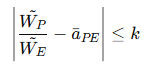

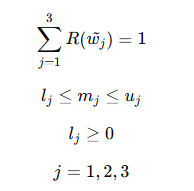

2. 조직적 요인 평가(가중치 부여)

3. 전파 방법 또는 알고리즘 설계

4. 모델링 기법 선택

5. 위험 또는 기타 문제와의 연관성 찾기

6. 사례 연구 또는 특정 응용

7. 연구 결과를 바탕으로 접근 방식 개선

주요 연구 프로젝트:

WPAM(Work Process Analysis Model): 조직적 요인을 포함한 위험 평가 모델 (Davoudian et al., 1994a, 1994b)

SAM(System-Action-Management) 프레임워크: 시스템 실패의 인간적 및 관리적 원인 연구 (Paté-Cornell & Murphy, 1996)

ORIM(Organizational Risk Influence Model): 조직적 요인을 위험 모델과 연결하는 정량적 모델 (Øien, 2001)

4.4. 비즈니스 프로세스에서의 안전, 장벽 및 위험

안전 관리 시스템의 궁극적인 목표는 비즈니스 서비스의 안전 보장

- 예시: 건설 프로젝트

- 원자재 투입 → 건설물 설계 → 비즈니스 산출

- 이 과정에서 출력 품질과 통합 안전을 확보하기 위해 위험 통제가 필수적

위험 통제는 안전 장벽으로 보장됨

- 장벽의 입력: 위협 또는 위험 요소

- 장벽의 출력: 통제된 위험

- 장벽이 효과적으로 작동하려면 인간, 조직 및 기술적 자원의 지원이 필요

장벽의 주요 단계

설치(Installation) → 구현(Implementation) → 유지보수(Maintenance) → 모니터링(Monitoring)

- 이 과정에서 안전 장벽의 실패를 방지하기 위해 지속적인 통제 및 기준 설정이 필수적

5. 안전 관리 시스템의 목적

5.1. 통제관점

안전관리시스템의 주요 목적은 통제이며, PDCA(Plan-Do-Check-Act) 사이클을 기반으로 함

PDCA 사이클이 중요한 이유

- 1950년대 데밍(Deming)이 처음 제안

- 이후 '개선 사이클(Improvment Cycle)’ 및 ‘관리 도구(Management Tool)’로 발전 (Moen & Norman, 2006, p. 7)

- 현재 대부분의 안전 관리 시스템과 7개의 하위 시스템(Sub-Systems)에서 활용

※ PDCA 사이클은 지속적인 개선과 실행을 가능하게 함

5.1.1. 안전 정책 및 계획 시스템

안전 정책은 조직의 전략, 안전 계획은 안전관리 시스템의 청사진에 해당하며, 조직이 안전 활동에 대해 어떠한 태도와 의지를 가지고 있는지 보여주는 역할을 함

사고및 사건의 완전한 예방을 보장하지는 않지만, 안전 목표를 설정하고 이를 달성할 수 있도록 구조화된 접근법 제공

대부분의 모델에서 안전 계획은 별도의 하위 시스템으로 구분되지 않으며, 안전은 프로젝트 계획의 부산물이며, 일반적으로 관리 시스템 내 하나의 단계로 간주됨

5.1.2. 정보 및 보고 시스템

안전보건관리 시스템에서 정보 시스템과 보고 시스템의 역할

- 정보 시스템: 데이터와 위험 간의 관계를 식별 (Stewart et al., 2009).

- 보고 시스템: 조직별 목표와 지표(Indicators)에 따라 사고 데이터를 분석

사고 원인 모델(Accident Causation Models)을 기반으로 구축된 시스템

- TRIPOD 기반 ‘정보 흐름 모델(Information Flow Model)’

- 감지(Sensing) → 인식(Perception) → 의사결정(Decision-Making) → 실행(Action) (Saari, 1984)

안전 관리 감사 시스템(Safety Management Audit System)과 연계된 정보 시스템

- GUARD (Group Unified Accident Reporting Database)

- 감사 시스템 개선에 활용 가능 (Koene & Waterfall, 1992, 1994)

국제적 또는 산업 안전 관리 시스템 사례

- MARS: 유럽위원회의 주요 사고 보고 시스템 (Major Accident Reporting System)

- PSMIS: 예측 안전 관리 정보 시스템 (Predictive Safety Management Information System)

- FSMIS: 항공 안전 관리 정보 시스템 (Flight Safety Management Information System)

5.1.3. 운영 및 프로세스 시스템

운영 절차는 공정 안전 관리(PSM)의 필수 요소 (Shimada & Kitajima, 2010)

공정 활동(Process Activities)은 주요 비즈니스 운영의 일부

- PSM은 안전관리 시스템의 모든 요소를 포함하는 포괄적인 시스템

- 화학 공정 안전 관리의 핵심

PSM의 역할

- 위험한 상황을 효과적으로 해결

- 공정 내에서 사고 예방 제공

- 운영 절차 및 안전 대응책의 운영 성과 평가

5.1.4. 위험 관리 시스템

위험 관리(Risk Management)의 핵심 역할

- 위험을 식별하고, 평가하며, 통제

- 안전 위험 평가를 통해 사고 예방

위험 관리와 위험 통제의 차이점

- 위험 관리(Risk Management): 특정 위험을 효과적으로 관리하기 위한 체계 제공 (ISO 31000)

- 위험 통제(Managing Risk): 특정 위험을 줄이기 위해 체계를 실제 적용하는 과정 (Demichela et al., 2004)

5.1.5. 모니터링 시스템

모니터링의 주요 목적

- 조직의 안전 성과(Safety Performance)를 점검(Check) 및 관찰(Observe)

- 실시간 안전 성과 데이터 제공 및 분석

센서(Sensors)를 활용하여 기계 및 작업자 성과 측정 가능 (Zolghadri, 2000)

예시: PRISMA 시스템 (Prevention Recovery Information System for Monitoring and Analysis)

※ PRISMA 시스템이란?

- 화학 공정 산업에서 인간 오류(Human Errors) 관리 목적

- 사고 원인 트리(Causal Incident Tree) 및 Eindhoven Classification Model(ECM)과 결합 (Snijders et al., 2009)

5.1.6. 유지보수 시스템

유지보수(Maintenance)란?

- 주로 기계적 유지보수를 의미하며, 모든 안전관리스템 구성 요소가 정기적으로 유지보수되어야 안전이 보장됨.

유지보수 프로세스의 핵심 요소

주란(Juran)의 품질 3부작(Quality Trilogy Model, 1999)

- 계획(Planning) → 통제(Control) → 개선(Improvement)

PDCA 사이클과 유지보수의 연계

- Deming 사이클(Deming Cycle Model)을 유지보수에 적용 (Tucci et al., 2006)

① 계획 및 실행 – 예방적 유지보수 전략 수립

② 데이터 피드백 – 유지보수 이력 및 운영 데이터 수집

③ 데이터 분석 – 장비 상태 및 유지보수 효과 평가

④ 법적, 기술적, 경제적 솔루션 제공

유지보수 시스템의 역할

- 설비 및 시스템의 지속적인 운영을 보장하여 사고 예방에 기여

- 정기적인 점검 및 분석을 통해 안전성 향상과 운영 효율성 극대화

- 데이터 기반의 예방적 유지보수를 통해 긴급 유지보수(응급 조치) 발생률 감소

5.1.7. 교육 및 학습 시스템

교육(Training) 및 학습(Learning)의 역할

- 안전관리 시스템에서 필수적인 실천이며, 사고 예방 전략으로 활용됨 (Gherardi & Nicolini, 2000; Hale, 1984)

- 안전 교육이 체계적으로 운영될 경우, 근로자의 안전 인식 및 대응 능력이 향상됨

- 반복적인 학습과 피드백을 통해 조직 전체의 안전 문화가 발전

기업 내 안전 교육 프로그램 사례

- 듀폰(DuPont)의 STOP 시스템(1986)

- 기업 내 안전 교육의 대표적인 사례로, 체계적인 교육 및 평가 시스템을 구축하여 성숙한 안전 교육 시스템으로 발전

- 리스크 통제 및 피드백 시스템 구축 (Chua & Goh, 2004; Cooke & Rohleder, 2006)

- 사고 사례를 분석하고, 이를 바탕으로 예방 전략을 수립하여 조직 내 안전 역량을 강화

5.1.8. 정리

안전관리 시스템의 7가지 기능을 통제 관점에서 분석하면:

① 정책 및 계획 시스템 (Policy & Plan System, P-1) – 안전 목표 및 전략 수립

② 정보 및 보고 시스템 (Information & Reporting System, P-2) – 사고 데이터 및 보고 체계 구축

③ 운영 및 프로세스 시스템 (Operation & Process System, D-3) – 안전 프로세스 실행 및 개선

④ 위험 관리 시스템 (Risk Management System, D-4) – 위험 식별 및 평가, 사고 예방

⑤ 모니터링 시스템 (Monitoring System, C-5) – 실시간 안전 성과 모니터링

⑥ 유지보수 시스템 (Maintenance System, A-6) – 기계적 유지보수를 통해 지속적인 안전 확보

⑦ 교육 및 학습 시스템 (Training & Learning System, A-7) – 근로자 및 조직의 안전 역량 강화

5.2. 준수 관점

안전관리 시스템의 주요 목적:

1. 사고, 손실, 방어 장치 통제

2. 법률 및 규정 준수

기업들은 인증(Certification) 획득을 목표로 안전관리 시스템을 개발 및 개선하며, 표준을 준수하는 것이 중요한 과제임

따라서, 표준 준수는 단순한 인증을 넘어 조직의 안전 성과 개선으로 이어져야 함.

법률 및 규정이 중요한 이유:

- 산업 안전 기준을 준수하지 않을 경우 법적 제재 발생

- 기업의 사회적 책임(CSR) 및 지속 가능성(Sustainability) 확보

- 산업 재해 예방 및 사고 대응 역량 강화

5.2.2. 안전관리 시스템의 독립적 준수 vs. 통합적 준수

독립적 준수(Independent Compliance):

- 환경 관리 시스템(Environmental Management System, EMS)

- 품질 관리 시스템(Quality Management System, QMS)

- 직업 건강 및 안전 시스템(Occupational Health & Safety System, OH&S)

통합적 준수(Integrated Compliance):

- IMS(통합 관리 시스템, Integrated Management System) 구축

- 단일 정보 시스템에서 모든 관리 요소 통합하여 운영 (Beckmerhagen et al., 2003)

- 기업의 관리 품질(Management Quality)과 안전 성과(Safety Performance) 향상

5.2.3. 안전관리 통합 시스템 구축 - 두 가지 접근법

1. 기존 개별 시스템을 통합 (Integration of Originally Separate Systems)

- 환경, 품질, 안전 관리 시스템을 개별적으로 운영하다가 통합하는 방식

- 기존의 전통적인 관리 시스템을 기반으로 발전

2. 처음부터 통합된 시스템을 개발 (Development of an Integrated System from the Start)

- 안전(Safety), 보안(Security), 품질(Quality), 건강(Health) 등을 포함하는 포괄적 목표 설정

- 처음부터 통합된 관리 시스템(IMS) 구축

5.2.4. 안전관리 시스템 준수 관점의 다양한 모델 및 연구 사례

1. 품질 및 환경 관리 시스템(QMS & EMS)과의 통합 모델

Adams (1995):

- 전통적 관리(Traditional Management) vs. 총체적 품질 관리(Total Quality Management, TQM) 비교

- 안전(Safety)을 프로세스 품질(Process Quality)의 핵심 속성(Attribute)으로 정의

Puri (1996):

- 환경 관리 시스템(EMS)과 총체적 품질 관리(TQM) 통합 프레임워크 구축

- 핵심 구성 요소:

1. 관리 책임(Management Responsibility)

2. 프로세스 관리(Process Management)

3. 지원 시스템(Support Systems)

2. 안전관리 시스템 통합 발전 모델

Renfrew & Muir (1998):

- 기업의 관리 시스템에 ISO 표준 및 개별 관리 시스템을 통합하는 관리 시스템 발전 모델 제안

Rasmussen (2007):

- 국가 및 국제 기준에서 OH&S 관리 시스템과 기업 관리 시스템의 통합 연구

3. 특정 관리 프로젝트 및 시스템을 위한 안전관리 시스템 배포 모델

Nelson et al. (1997):

- 프로젝트 안전 관리 시스템을 위한 안전 중요 요소(Safety Critical Elements) 모델 구축

Kegg (1998):

- 기업의 안전 성과(Safety Performance) 개선을 위한 환경·건강·안전(EH&S) 관리 시스템 구축

Griffith & Bhutto (2008):

- ISO 표준을 비즈니스 관리 프로세스에 통합하는 최고 사례 기반 통합 관리 시스템 모델 구축

4. 가스 및 파이프라인 관리 안전관리 시스템 모델

NEN (2013):

- 가스 전송 인프라 및 파이프라인 무결성 관리(PIMS) 표준 적용

- 안전 관리 시스템은 CMS(Company Management System)의 일부로 운영됨